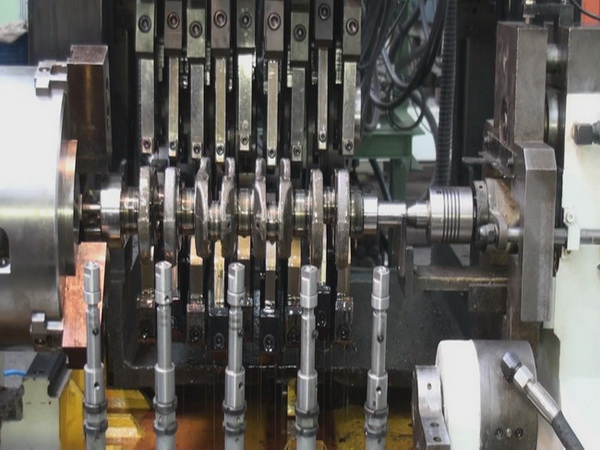

一. QH2-042變力曲軸圓角滾壓及滾壓校直機床(發明專利號1823602)是與武漢理工大學共同開發的一款高檔數控設備。該機床為九鉗直立布置,可以一次性對所有四缸曲軸完成的變力滾壓,自動檢測和自動滾壓校直的加工。該機床帶有測力器,自動檢測工件零位,自動檢測記錄工件加工情況和滾輪破碎自動檢測等功能,可以完全保證工件的加工質量。具備與著名德國的圓角滾壓設備制造商Hegenscheidt公司產品同樣的功能,具有極高的性價比。

二.機床的主要技術參數:

最大工件長度 700mm

最小工件長度 400mm

最大回轉直徑 200mm

主軸頸、連桿頸中心距 35~55mm

偏心距 30~65mm

主軸頸、連桿頸軸頸寬度 16~32mm

主軸軸頸直徑 φ40~φ70mm

主軸轉速 10~55r/min

最大滾壓力 25KN

主電機功率 5KW

滑臺驅動交流伺服電機扭矩(功率) 18.8N.m(4KW)

液壓電機功率 7.5KW

潤滑電機功率 0.75KW

機床外形尺寸(長×寬×高) 3000×2200×2500mm

三.機床加工順序

1.上料:人工將車頭和尾座頂尖頂緊工件。

2.夾緊:尾座液壓頂尖伸出與卡盤內中心頂尖一起將工件頂起并送入卡盤中→液壓卡盤夾緊。

3.滾壓四缸機曲軸:滑臺橫向進給,九個夾鉗油缸通過滾壓頭分別夾緊工件上各自對應的主軸頸和連桿頸,此時潤滑油開。滾壓時九個夾鉗油缸按預定壓力進行加卸載,按設定滾壓圈數完成滾壓。滾壓完成后滾壓裝置退出。

4.測量及校直:檢測裝置自動對曲軸的五個主軸頸進行滾壓后的曲軸徑向跳動檢測并將檢測結果與界面設定的跳動值比較。如擺差不合格,則進行變滾壓力的滾壓校直。循環以上測量和校直過程,直至工件合格。

5.下料:人工踏下下料開關,取料。

以上加工順序,除人工上下料外,其余過程全部自動完成。

四.生產效率

節拍:完成一次滾壓所需時間約1分鐘(根據滾壓參數設定變化)。

該設備獲得2011年“國家高檔數控機床與基礎制造裝備”科技重大專項課題支持,由武漢理工大學和青海第二機床制造有限責任公司聯合研制。